钱锋院士:数实融合助力制造业数字化转型

2024年1月,由中国计算机学会主办的 “第二届CCF中国数字经济50人论坛高端峰会”在杭州举行。中国工程院院士、华东理工大学教授、国家智能制造专家委员会副主任、国家流程制造智能调控技术创新中心首席科学家、50人论坛委员钱锋受邀出席,并在峰会上作了题为“数实融合助力制造业数字化转型”的主题报告。为充分梳理和展现峰会成果,现将钱锋院士的主题报告内容做以下分享。

党的二十大报告提出“推动制造业高端化、智能化、绿色化发展”,同时指出“加快发展数字经济,促进数字经济和实体经济的深度融合”。数字经济和实体经济的深度融合(即:数实融合)将加快实现产业数字化转型、系统化变革,为现代化产业体系注入新动能。

2022年10月和2023年5月,美国相继发布了《国家先进制造业战略》和《面向科学、能源和安全的人工智能》,提出在发展战略性新兴产业的同时,应用人工智能等现代信息技术对传统产业进行改造提升。由此可见,以人工智能为代表的数智技术作为制造业数字化转型的新生动力,正催生AI for Engineering这一工程科技研发与实践新范式。本文将着重讨论“数实融合如何助力制造业数字化转型?”这一重要命题。主要内容从以下五个部分展开:

一、数字经济发展的特点

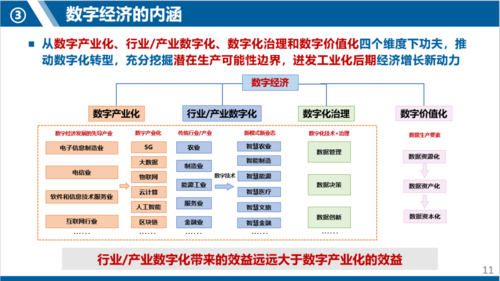

当前,科技革命和产业变革正深度融合,助力全球进入数字时代。工业互联网、人工智能等数智技术与制造业的深度融合对于重振产业经济、重塑产业格局发挥了重要作用,数字经济已成为制造业高质量发展的重要推动力。在数字经济发展过程中,可以凝练出四个维度(如图1所示):第一,数字产业化,如新一代信息技术的发展;第二,行业/产业数字化,如农业、制造业、服务业等行业/产业的数字化;第三,数字化治理,包括数据的管理、决策和创新;第四,数字价值化,包括数据资源化、资产化和资本化。这其中,行业/产业数字化带来的效益远远大于数字产业化的效益。

图1 数字经济的内涵

二、数字化转型的背景

我国是世界第一大制造业国家,对世界经济增长的平均贡献率超过38%,这也是制造业为什么是数字化转型主战场的重要原因。制造业分为流程制造业和离散制造业,虽然这两类制造业特点不同,但是对数字化转型的需求非常一致。

长三角是我国制造业的高地,除了上游石化、钢铁、建材等原材料产业,下游汽车、家电、新材料等产业也在全国占据了重要的比重,可以说长三角拥有非常完整的制造业产业体系,为数字化转型提供了非常丰富的场景。

当前我国制造业面临着以下挑战。一是高端制造差距明显:在十大优先发展(高端制造)领域的16个细分产业中,与美国、德国等制造强国相比,有10个产业差距大或差距巨大(如图2所示)。

图2 我国高端制造差距明显

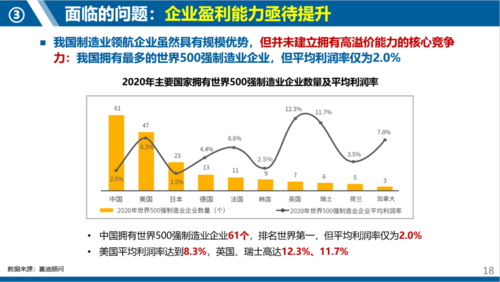

其次是企业盈利能力亟待提升,我国制造业头部企业虽然具有规模优势,但大多数未建立拥有高溢价能力的核心竞争力。如图3所示,我国拥有世界最多的全球五百强企业,然而这些企业的平均利润率仅为2%,与之相比,美国、英国、瑞士的利润率已经达到8.3%、12.3%和11.7%。由此可见,我国制造业数字化转型发展刻不容缓,亟需布局数字经济、绿色低碳、元宇宙等新赛道助力制造业高质量发展。

图3 我国制造业企业盈利能力亟待提升

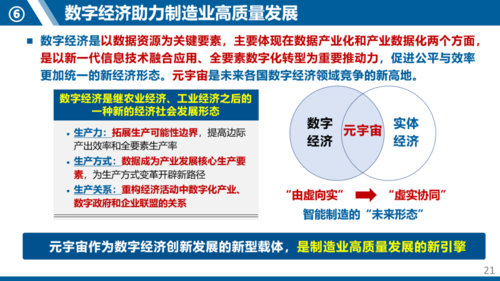

近期召开的全国新型工业化推进大会深刻阐述了数字经济的内涵。数字经济作为继农业经济、工业经济之后的一种新的经济社会发展形态,在重塑生产力、生产方式和生产关系上均发挥着变革性的作用(如图4所示):数字经济能够拓展生产可能性边界,提高边际产出效率和全要素生产率;数据作为产业发展核心生产要素,能够为生产方式变革开辟新路径;数字经济能够重构经济活动中数字化产业、数字政府和企业联盟的关系。在数字经济与实体经济融合发展过程中,元宇宙是关键载体,即通过打通虚拟空间和现实空间,赋能实体经济数字化转型。

图4 数字经济助力制造业高质量发展

三、数字化转型的内涵

近年来,在制造业企业进行数字化转型的过程中,无人工厂、黑灯工厂十分常见。但是,有一种误区,认为无人工厂、黑灯工厂是转型成功的重要标志,其实不然。无人工厂、黑灯工厂并不等同于数字化转型成功,它们只是生产自动化的高级阶段。

从内涵上看,数字化转型是制造业降本增效、提升价值的核心,确保最高的产品质量,最低的成本,最安全、最绿色的制造过程,最短的交付周期,从而实现精益化的制造。图5列出了我国制造业8大浪费现象,通过数字化转型,可以真正实现制造业的精益制造。

图5 数字化转型的内涵

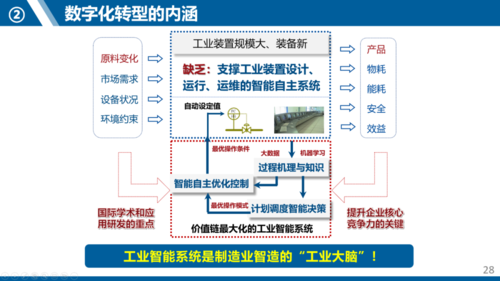

在制造业数字化转型过程中,其关键是构建集市场需求、研发设计、原料采购、资源配置、生产制造、绿色低碳为一体,需求快速感知和供需精准匹配的“工业大脑”。具体来说,在生产制造过程中,企业更关心的是运行过程中有没有支撑工业装置设计、运行、运维的智能自主系统,即数据在其中如何发挥作用;是不是可以根据装置特性购置原料;是不是可以最大化资源和能源利用率等。要实现上述的功能,其核心就是要打造制造业智造的“工业大脑”——工业智能系统(如图6所示)。以炼油工业为例,炼厂通过底层基础控制的操作指令对底层物理装置的运行进行控制,而对于上层原料选购、资源配置等决策则需要由人来进行,这仅能保证炼厂的平稳运行,难以实现最优决策。而通过构建数字炼厂,就可以寻找生产的最优、最大可能性。通过数字炼厂下达最优操作指令,并接入实际工厂的数据和信息,虚实交互,最终实现全流程、全局优化运行。在不同的时空维度上,也会带来不同规模的经济效益提升。

图6 工业智能系统是制造业智造的“工业大脑”

目前,数字化转型面临的重大挑战是创新面向多时间-空间尺度影响因素的性能表征和调控方法。其中涉及三个科学问题:一是物质转化过程行为特性表征与认知,二是制造过程多目标自主协同调控机制,三是制造系统跨层人机物融合智能决策。同时,目前支撑智能调控技术的工业软件也面临着“卡脖子”风险,高端计划排产、生产调度、实时优化等智能调控技术和软件大多数均依赖国外,这也是制造业数字化转型面临的巨大挑战。

四、数字化转型的目标

数字化转型的主要目标是赋能制造业绿色化、低碳化、高值化、高端化发展,助力产业基础高级化、产业链现代化。如图7所示,具体来说,就是要建立客户需求驱动的敏捷供应链,实现产业链供应链安全稳定;研究全流程优化运行的调控机制,确保产业链高端价值链最大;开展安环指标的实时监控与溯源调控,确保工业生产更安全更环保。在这个过程中,其核心就是要把物质流、能量流和价值流进行有效协同,通过数字化转型,实现供应链现代化、产业链高端化和价值链最大化。

图7 数字化转型的目标

数字化转型的主要实现路径包括以下几个方面:一是智能泛在感知,即应用大数据、工业互联网、5G等技术对制造过程全流程信息进行智能感知与协同计算,实现制造过程数字孪生和虚拟制造。二是智能自主调控,依托信息物理系统,主动感知生产运行状况的变化,自适应优化调控生产过程的操作模式,实现安全、环保、质量、效率、能耗和价值等运行指标的多目标优化。三是智能优化决策,针对全球化的市场供需,基于工业互联网和数字孪生系统,自主学习和主动响应,实现供应链敏捷管理和生产计划与调度的智能决策。四是智能安环管控,通过泛在感知、风险智能预警和人机共融决策等实现开放环境下制造过程全生命周期安全、环保足迹的监控,风险溯源分析与智能处置。五是智能运维服务,通过数字化与可视化技术,融合机理、专家知识和人工智能,实现设备的预测性维护与全生命周期管理。最后是产业链供应链协同优化,即通过工业互联网、大数据、人工智能等新一代信息技术,有效协同和深度赋能产业链上下游企业,实现制造过程资源、能源优化配置及综合效益最大化。

五、数实融合应用案例

最后,以石化制造为例,介绍数实融合应用实例。我国炼油工业面临着原油资源有限、生产流程复杂、产品结构多样、原油劣质化与清洁油品的矛盾等挑战,亟需通过数字化转型开展炼油过程智能制造,实现油品资源高效利用和装置高效优化运行。鉴此,我们构建了炼油过程智能制造系统,该系统的核心是通过构建炼油过程数字孪生模型,实现生产过程的实时仿真;同时,基于该孪生模型,开展生产过程自主计划调度智能决策;最后,通过生产过程智能优化运行,实现装置高效生产运行。该系统集成了油品在线快评、工艺数字孪生、生产计划调度、装置优化与评估、油品调合控制五大功能模块(如图8所示),这也是国内首套自主可控的炼油智能制造软件系统,目前已在多家千万吨级以上炼化一体化装置推广实施。

图8 炼油过程智能制造系统

结语

在当前推进新型工业化、加快建设制造强国的关键时期,促进数字经济和实体经济深度融合是赋能制造业全方位、全角度、全链条高质量发展的关键。聚焦以人工智能为代表的数智技术赋能制造业,将助力企业质量变革、效率变革、动力变革,推动产业基础高级化和产业链现代化,为新型工业化和现代化产业体系建设夯实重要基底!